مخازن تحت فشار، سنگ بنای زیرساخت های صنعتی مدرن، برای ذخیره سازی، مهار و حمل و نقل مواد در شرایط فشار تغییریافته ضروری هستند. برای درک کامل اهمیت آنها، درک تعریف آنها، انواع مختلف و تعداد زیادی کاربرد آنها در صنایع در سراسر جهان ضروری است.

تعریف مخازن تحت فشار:

مخازن تحت فشار ظروف محکم و مهر و موم شده ای هستند که برای مقاومت در برابر فشارهای داخلی به طور قابل توجهی متفاوت از فشار محیط طراحی شده اند. آنها با دقت طراحی شده اند تا از نشتی، پارگی یا خرابی ساختاری در هنگام قرار گرفتن در سطوح مختلف فشار جلوگیری کنند. این ظروف به عنوان محفظه های ایمن برای طیف وسیعی از مواد از جمله گازها و مایعات عمل می کنند و از موادی ساخته می شوند که به دقت انتخاب شده اند تا شرایط خاص کاربردهای مورد نظر خود را تحمل کنند.

انواع مخازن تحت فشار:

مخازن تحت فشار کروی: این ظروف شبیه به کره های عظیم هستند، به ویژه در محتوی گازهای تحت فشار بالا مهارت دارند. شکل کروی آنها فشار را به طور مساوی توزیع می کند و یکپارچگی ساختار را تقویت می کند. مخازن تحت فشار کروی در صنعت پتروشیمی برای ذخیره سازی گازهای مایع رایج هستند.

مخازن تحت فشار استوانه ای :این مخازن در پیکربندی های مختلف، شامل جهت های افقی و عمودی هستند. مخازن تحت فشار استوانه ای همه کاره و پرکاربرد در طیف وسیعی از کاربردهای صنعتی کاربرد دارند. آنها معمولاً برای ذخیره مایعات، گازها و هوای فشرده استفاده می شوند.

بویلرها: بویلرها، زیرگروه تخصصی مخازن تحت فشار، برای تولید بخار با گرم کردن آب تحت فشار بالا استفاده می شوند. دیگ های بخار که در نیروگاه ها، تاسیسات صنعتی و سیستم های گرمایشی مسکونی در همه جا حاضر هستند، در تولید برق و گرمایش فضا نقش اساسی دارند.

مبدلهای حرارتی: در حالی که مبدلهای حرارتی کاملاً مخازن نیستند، انتقال حرارت بین دو سیال را بدون اجازه مخلوط کردن آنها تسهیل می کند. مبدل های حرارتی در صنایعی مانند HVAC (گرمایش، تهویه و تهویه مطبوع)، تبرید و فرآوری های شیمیایی، نقش مهمی در بهره وری انرژی و کنترل فرآیند دارند.

خطوط لوله: اگرچه طراحی خطی است، خطوط لوله را می توان مخازن تحت فشار تخصصی برای انتقال سیالات در فواصل بسیار زیاد در نظر گرفت. آنها که در صنعت نفت و گاز یکپارچه هستند، حمل و نقل ایمن و کارآمد نفت خام، گاز طبیعی و سایر هیدروکربن ها را تضمین می کنند.

کاربرد مخازن تحت فشار در فرآیندهای صنعتی:

مخازن تحت فشار در مجموعهای از بخشهای صنعتی کاربرد پیدا میکنند و هر کدام از ویژگیهای منحصربهفرد خود برای انجام نقشهای خاص استفاده میکنند. برخی از برنامه های کاربردی قابل توجه عبارتند از:

فرآوری شیمیایی: صنایع شیمیایی به طور گسترده به مخازن تحت فشار برای ذخیره، اختلاط و پردازش مواد شیمیایی مختلف متکی است. این مخازن با دقت مهندسی شده اند تا در برابر مواد خورنده، ترکیبات واکنش پذیر و مواد در دماها و فشارهای بالا مقاومت کنند و ایمنی و کارایی را در فرآیندهای شیمیایی تضمین کنند.

نفت و گاز: مخازن تحت فشار نقش محوری در استخراج، پالایش و حمل و نقل فرآورده های نفت و گاز دارند. پالایشگاه های نفت، سکوهای حفاری دریایی، و تاسیسات پردازش گاز طبیعی برای عملیات حیاتی به شدت به مخازن تحت فشار وابسته هستند. مخازن ذخیره سازی، جداکننده ها و ستون های تقطیر نمونه ای از کاربرد مخازن تحت فشار در صنعت نفت هستند.

تولید برق: ژنراتورهای بخار و بویلرها، هر دو نوع مخازن تحت فشار، اجزای جدایی ناپذیر نیروگاه ها را تشکیل می دهند. آنها با گرم کردن آب تحت فشار بالا بخار تولید می کنند و توربین ها را برای تولید برق به حرکت در می آورند. عملکرد قابل اعتماد این کشتی ها برای تولید برق ضروری است.

هوادفضا: صنعت هوافضا به مخازن تحت فشار برای ذخیره و مدیریت ایمن پیشرانه های مورد استفاده در سیستم های پیشران موشک متکی است. این کشتیها با فراهم کردن وسیلهای برای مهار و کنترل انتشار گازهای مورد استفاده برای رانش، اکتشاف فضایی را تسهیل میکنند.

داروسازی: در صنعت داروسازی، مخازن تحت فشار در مراحل مختلف ساخت دارو کاربرد پیدا می کنند. آنها دقت و ایمنی فرآیندهایی مانند واکنش های شیمیایی، عقیم سازی و تخمیر را تضمین می کنند که همگی برای تولید محصولات دارویی حیاتی هستند.

فرآوری مواد غذایی: مخازن تحت فشار در صنایع غذایی برای کنسرو کردن، پاستوریزه کردن و روش های مختلف فرآوری مواد غذایی استفاده می شود. این ظروف به حفظ ایمنی و افزایش عمر مفید محصولات غذایی کمک می کنند و از رعایت استانداردهای نظارتی اطمینان می دهند.

. تصفیه آب: تصفیه خانه های آب از مخازن تحت فشار برای فرآیندهای مختلف تصفیه استفاده می کنند. سیستمهای اسمز معکوس، واحدهای دییونیزاسیون و سیستمهای دوز شیمیایی همگی دارای مخازن تحت فشار برای تصفیه و تحویل آب آشامیدنی سالم و سالم به جوامع هستند.

مخازن تحت فشار باید استانداردهای طراحی، ساخت، بازرسی و نگهداری دقیق برای اطمینان از ایمنی و قابلیت اطمینان آنها. مقامات نظارتی این استانداردها را برای کاهش خطر تصادفات، نشت یا خرابی هایی که می توانند عواقب فاجعه باری داشته باشند، ایجاد و اجرا می کنند.

به طور خلاصه، مخازن تحت فشار اجزای همه کاره و ضروری در فرآیندهای صنعتی مدرن هستند. طراحی و ساخت آنها با دقت طراحی شده است تا نیازهای خاص هر برنامه را برآورده کند، و امکان جابجایی ایمن و کارآمد گازها و مایعات را در شرایط فشار متفاوت فراهم می کند. پیشرفت مداوم فناوری و مواد تضمین می کند که مخازن تحت فشار در صنایع مختلف نقش محوری خواهند داشت و به پیشرفت و ایمنی جامعه کمک می کند.

مخازن تحت فشار: حفاظت از صنعت از طریق کپسولاسیون

مخازن تحت فشار، در حالی که اغلب از دید پنهان هستند، در محیط های صنعتی همه جا حاضر هستند و نقش مهمی در مهار و کنترل نیروهای اعمال شده توسط سیالات تحت فشار دارند. طراحی، ساخت و بهره برداری آنها تابع استانداردهای دقیق و اصول مهندسی برای اطمینان از ایمنی و قابلیت اطمینان است. در این کاوش جامع، ما به تعریف مخازن تحت فشار، اهمیت آنها در صنایع، اصول حاکم بر عملکرد آنها و اهمیت حیاتی رعایت مقررات ایمنی می پردازیم.

تعریف مخازن تحت فشار:

در هسته خود، یک مخزن تحت فشار یک ظرف مهر و موم شده مهندسی شده برای مقاومت در برابر فشارهای داخلی است که تفاوت اساسی با فشار محیط در محیط اطراف دارد. این ظروف در اشکال، اندازهها و پیکربندیهای مختلفی تولید میشوند که هر کدام به دقت برای اهداف صنعتی خاصی طراحی شدهاند. خواه به صورت مخازن کروی عظیم، مخازن استوانه ای، یا مبدل های حرارتی فشرده ظاهر شوند، عملکرد اصلی آنها ثابت می ماند: مهار و مدیریت ایمن سیالات یا گازها در شرایط فشار تغییر یافته.

فشار داخلی در یک مخزن تحت فشار بسته به کاربرد مورد نظر آن می تواند به طور قابل توجهی متفاوت باشد. برخی از مخازن تحت فشار برای تحمل فشارهای شدید طراحی شده اند، مانند مخازن موجود در صنعت پتروشیمی که در آن گازهای مایع ذخیره می شود، در حالی که برخی دیگر ممکن است در فشارهای متوسط تر کار کنند، مانند آنهایی که در کمپرسورهای هوا برای تولید یا سیستم های HVAC در ساختمان ها استفاده می شود. مخازن تحت فشار صرف نظر از اندازه یا نیروهایی که باید تحمل کنند، باید استانداردهای مهندسی و ایمنی دقیقی را رعایت کنند تا از یکپارچگی ساختاری خود اطمینان حاصل کنند و از خرابی های فاجعه بار جلوگیری کنند.

اهمیت مخازن تحت فشار در سراسر صنایع:

مخازن تحت فشار قهرمانان گمنام صنایع متعددی هستند که فرآیندهایی را که برای زندگی روزمره ما ضروری هستند تسهیل می کنند. کاربردهای آنها طیف وسیعی از بخشها را شامل میشود، از جمله:

صنایع شیمیایی: در کارخانه های فرآوری شیمیایی از مخازن تحت فشار برای ذخیره، مخلوط کردن و واکنش دادن به مواد شیمیایی مختلف استفاده می شود. این ظروف به گونه ای ساخته شده اند که در برابر مواد خورنده و دماهای بالا مقاومت کنند و تولید ایمن مواد شیمیایی و دارویی را ممکن می سازند.

نفت و گاز: مخازن تحت فشار جزء جدایی ناپذیر استخراج، پالایش و حمل و نقل فرآورده های نفت و گاز هستند. پالایشگاههای نفت، سکوهای حفاری دریایی و تأسیسات پردازش گاز طبیعی برای عملیاتهای حیاتی مانند ذخیرهسازی، جداسازی و تقطیر به شدت به مخازن تحت فشار متکی هستند.

تولید برق: نیروگاه ها، اعم از معمولی و هسته ای، از مخازن تحت فشار به شکل دیگ بخار و ژنراتورهای بخار برای تولید بخار استفاده می کنند که به نوبه خود توربین ها را برای تولید برق به حرکت در می آورد. عملکرد قابل اعتماد این کشتی ها برای تامین برق بدون وقفه بسیار مهم است.

هوادفضا: سیستم های پیشران موشک به مخازن تحت فشار برای ذخیره ایمن و کنترل آزادسازی پیشرانه های مورد استفاده برای رانش وابسته هستند. این شناورها امکان اکتشاف فضایی و استقرار ماهواره را فراهم می کنند.

داروها: مخازن تحت فشار در مراحل مختلف تولید دارو برای اطمینان از فرآیندهای دقیق و استریل از جمله واکنش های شیمیایی، عقیم سازی و تخمیر استفاده می شوند.

فرآوری مواد غذایی: صنایع غذایی برای کنسرو کردن، پاستوریزه کردن و سایر روش های فرآوری به مخازن تحت فشار متکی است. این ظروف به حفظ ایمنی و افزایش عمر مفید محصولات غذایی کمک می کنند.

تصفیه آب: تصفیه خانه های آب از مخازن تحت فشار برای فرآیندهای تصفیه از جمله اسمز معکوس و دییونیزاسیون استفاده می کنند تا آب آشامیدنی تمیز و سالم را برای جوامع فراهم کنند.

ساخت و ساز و زیرساخت: در مهندسی عمران از مخازن تحت فشار در سیستم های هیدرولیک برای بلند کردن اجسام سنگین مانند پل ها و ساختمان ها و در کمپرسورهای هوا برای تجهیزات ساختمانی استفاده می شود.

صنعت خودرو: مخازن تحت فشار در سیستم های ایربگ خودرو نقش دارند، جایی که حاوی گازهای فشرده ای هستند که کیسه های هوا را در هنگام برخورد باد می کنند و از سرنشینان محافظت می کنند.

این مثال ها بر کاربردهای متنوع مخازن تحت فشار و نقش ضروری آنها در حفظ و پیشرفت جامعه مدرن تأکید می کند. مخازن تحت فشار به تولید همه چیز از پتروشیمی و داروسازی گرفته تا تولید برق و اکتشاف فضای بیرونی کمک می کنند.

اصول حاکم بر عملکرد مخازن تحت فشار:

عملکرد مخازن تحت فشار به اصول اساسی مکانیک سیالات و مهندسی مواد بستگی دارد. چندین عامل کلیدی در طراحی و عملکرد آنها در نظر گرفته می شود:

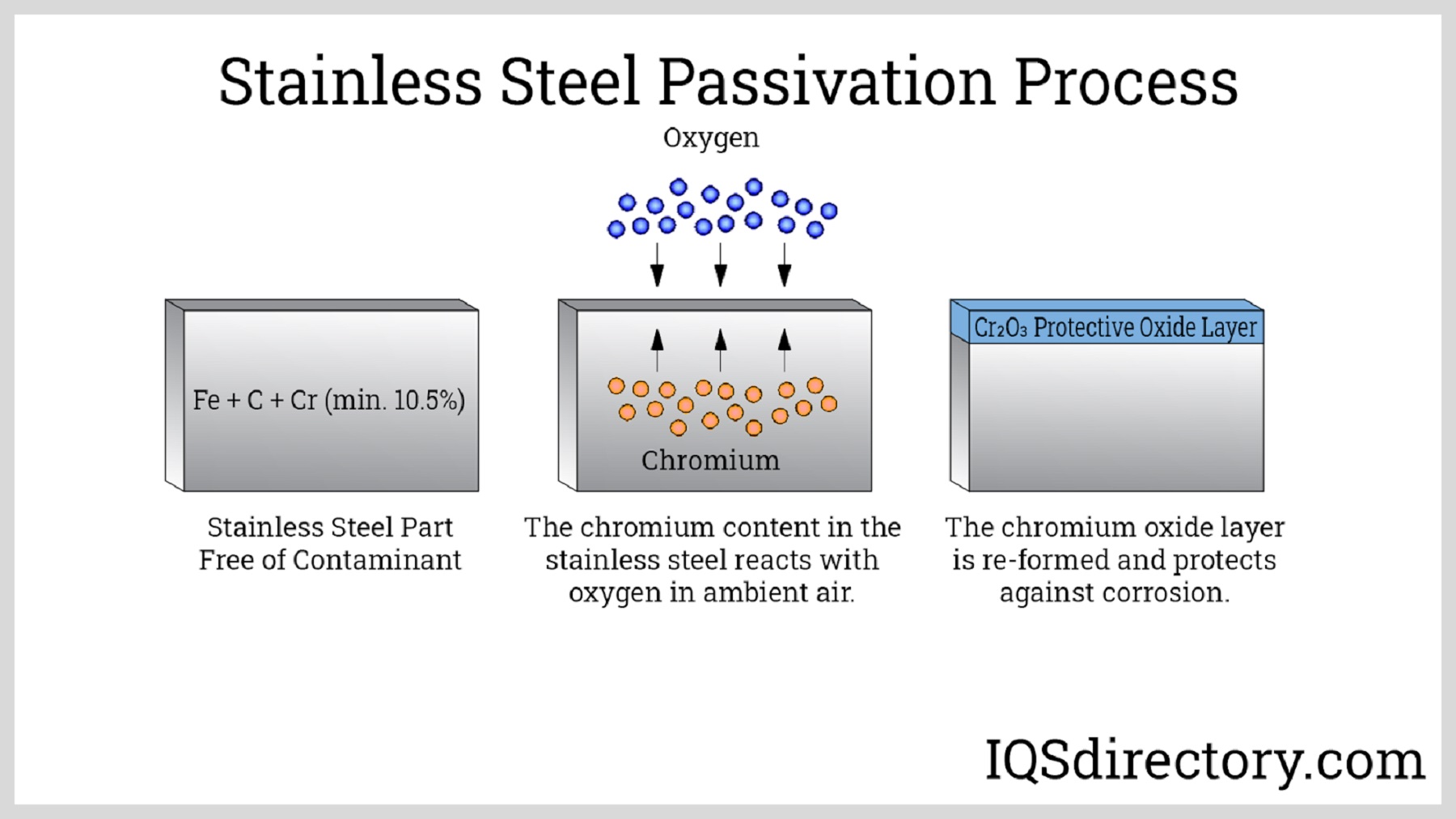

انتخاب مواد: مخازن تحت فشار از موادی ساخته می شوند که به دلیل توانایی آنها در مقاومت در برابر فشارها، دماها و خواص موادی که در آنها وجود خواهد داشت، انتخاب شده اند. مواد متداول عبارتند از درجات مختلف فولاد، لکه فولاد کمتر و آلیاژهای تخصصی.

ضوابط و استانداردهای طراحی: مخازن تحت فشار باید از کدها و استانداردهای طراحی تعیین شده مانند ASME (انجمن مهندسین مکانیک آمریکا) بویلر و آیین نامه مخازن تحت فشار تبعیت کنند. این کدها معیارهای طراحی، مواد، روش های ساخت، روش های بازرسی و الزامات آزمایش را مشخص می کنند.

یکپارچگی سازه: مخازن تحت فشار باید از نظر ساختاری سالم باشند تا از نشت، پارگی یا خرابی های فاجعه بار جلوگیری شود. مهندسان تنش، کرنش و خستگی را تجزیه و تحلیل می کنند تا از یکپارچگی ساختاری کشتی در طول زمان اطمینان حاصل کنند.

دستگاه های کاهش فشار: برای جلوگیری از فشار بیش از حد، مخازن تحت فشار به ویژگی های ایمنی از جمله دریچه های کاهش فشار، دیسک های پارگی و سیستم های امداد مجهز شده اند. این دستگاهها تضمین میکنند که کشتی میتواند با خیال راحت فشار اضافی را در صورت لزوم آزاد کند.

بازرسی و نگهداری: بازرسی و نگهداری منظم برای شناسایی و رسیدگی به مسائلی مانند خوردگی، فرسایش یا خستگی که می تواند ایمنی کشتی را به خطر بیندازد، بسیار مهم است. روشهای آزمایش غیر مخرب، مانند آزمایش اولتراسونیک و معاینه رادیوگرافی، برای ارزیابی وضعیت رگ بدون ایجاد آسیب استفاده میشوند.

شرایط عملیاتی: شرایط عملیاتی، از جمله فشار، دما، و خواص سیال، به دقت نظارت و کنترل می شود تا از عملکرد کشتی خارج از پارامترهای طراحی آن جلوگیری شود.

چرخه بار: مخازن تحت فشار ممکن است تحت بارگذاری چرخه ای قرار گیرند، مانند دیگ های بخار. مهندسان برای اطمینان از دوام طولانی مدت، اثرات چرخه بار بر روی مواد و ساختار کشتی را در نظر می گیرند.

تجزیه و تحلیل خستگی: تجزیه و تحلیل خستگی برای ارزیابی توانایی کشتی برای مقاومت در برابر تغییرات فشار مکرر در طول زمان انجام می شود که می تواند مواد را ضعیف کرده و منجر به شکست شود.

در نتیجه، مخازن تحت فشار قهرمانان گمنام صنعت هستند که طیف گسترده ای از فرآیندهای ضروری را در بخش های مختلف تسهیل می کنند. اهمیت آنها در توانایی آنها در مهار و مدیریت ایمن سیالات یا گازها تحت شرایط فشار متفاوت است. مهندسان و نهادهای نظارتی با جدیت تلاش میکنند تا اطمینان حاصل کنند که مخازن تحت فشار استانداردهای ایمنی سختگیرانه را رعایت میکنند و بر انتخاب مواد، کدهای طراحی، یکپارچگی ساختاری، ویژگیهای ایمنی، بازرسیها و نگهداری تاکید دارند. همانطور که صنایع به پیشرفت خود ادامه می دهند، نقش مخازن تحت فشار در حفظ و شکل دادن به دنیای مدرن ما ضروری است و عملکرد ایمن آنها همچنان مهم است.

" alt="" />

" alt="" /> " alt="" />

" alt="" />

" alt="" />

" alt="" /> " alt="" />

" alt="" />